- Автооборудование

- Весовое оборудование

- Газоаналитическое оборудование

- Геодезическое оборудование

- Динамометры

- Измерители влажности

- Инструмент

- КИПиА

- Контроль воздуха

- Контроль параметров освещения

- Лабораторное оборудование

- Медицина

- Метеорологическое оборудование

- Микроскопы

- Навигационное оборудование

- Неразрушающий контроль

- Оборудование контроля нефтепродуктов

- Охрана и безопасность

- Паяльное оборудование

- Подшипники и оборудование для них

- Промышленная мебель

- Промышленное оборудование

- Радиационный контроль

- Радиоизмерительное оборудование

- Радиосвязь

- Сельхозоборудование

- Телекоммуникационное и IT-оборудование

- Услуги

- Электроизмерительное оборудование

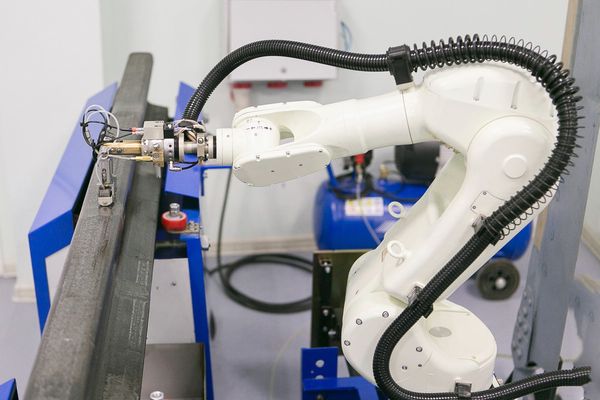

Роботизированный комплекс Техновотум Робоскоп ВТМ-5000/РСП

Роботизированный комплекс Техновотум Робоскоп ВТМ-5000/РСП.

Роботизированный комплекс Робоскоп ВТМ-5000/РСП применяется для неразрушающего контроля сварных стыков рельсов с применением технологий фазированных решеток в условиях рельсосварочных предприятий (РСП).

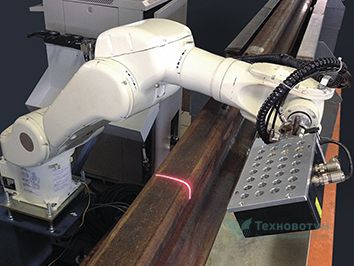

Робоскоп ВТМ-5000/РСП реализует лазерный обмер геометрических параметров рельса, твердометрию сварного шва, видеомониторинг в зоне возможных поджогов и ультразвуковой контроль по всему сечению рельса с применением фазированных решеток.

Робоскоп ВТМ-5000/РСП применяется на рельсо-сварочных предприятиях (РСП, РСПМ и Заводах), обеспечивая полный контроль качества выпускаемой продукции в соответствии с действующим регламентом. Выходной (приемочный) контроль стыков контактной сварки рельсов выполняется эхо-импульсным методом с применением фазированных решеток. Участок сканирования рельса в зоне сварного шва задается программно, по нормативным документам ОАО "РЖД" (ТИ 07.42-2004) составляет 250 мм. Установка Робоскоп ВТМ-5000/РСП, встраивается в технологический поток РСП как отдельный модуль линии перемещения рельса (рольганга).

Робоскоп ВТМ-5000/РСП запрограммирован на выполнение ультразвукового контроля каждого сварного стыка по всему сечению, проведению лазерного обмера геометрических параметров и твердометрию сварного шва. В настройках системы, задается количество зон контроля и последовательность их прохождения, а также параметры сигнализации дефекта (АСД). Ультразвуковой контроль сварных стыков включает: перья подошвы, подошву, шейку и головку рельса. Лазерный обмер геометрических параметров сварного стыка осуществляется 2-х координатным триангуляционным датчиком, применение дополнительных измерителей типа линеек ШД не требуется. Калибровка траекторий ПЭП в связи с биением (смещением) рельса в рольганге в процессе движения, осуществляется автоматически по первоночальным лазерным замерам.

Общее время проведения контроля, включая лазерный обмер геометрических параметров и формирование "он-лайн" протокола, составляет менее 3 мин.

Функциональные возможности

- Проведение ультразвукового контроля сварного стыка в соответствии с требованиями СТО РЖД 1.11.003-2009

- Автоопределение положения сварного стыка и температуры в зоне контроля

- Видеофиксация термических поджогов

- Профилометрия (лазерный обмер геометрических параметров)

- Автоматическая настройка параметров контроля и формирование итоговых отчетов

- Общее время контроля менее 3-х минут

- Минимально выявляемый дефект 2 мм²

Особенности и преимущества

- Контроль рельсов типа Р43, Р50, Р65, Р75 по ГОСТ Р 51685-2013 в соответствии с ТИ 07.42-2004

- Робоскоп ВТМ-5000/РСП, встраивается в технологический поток РСП как отдельный модуль линии перемещения рельса (рольганга)

- Комплекс запрограммирован на выполнение ультразвукового контроля каждого сварного стыка по всему сечению, проведение лазерного обмера геометрических параметров и твердометрию сварного шва

- Лазерный обмер геометрических параметров сварного стыка осуществляется 2-х координатным триангуляционным датчиком, применение дополнительных измерителей типа линеек ШД не требуется

- Калибровка траекторий ПЭП в связи с биением (смещением) рельса в рольганге в процессе движения, осуществляется автоматически по первоначальным лазерным замерам

- Общее время проведения контроля, включая лазерный обмер геометрических параметров и формирование "онлайн" протокола, составляет менее 3 минут

Основные технические характеристики | |

Поддерживаемый метод неразрушающего контроля - лазерный обмер геометрических параметров | Есть |

Поддерживаемый метод неразрушающего контроля - ультразвуковой (с применением ФР) | Есть |

Скорость перемещения преобразователя на объекте контроля, м/c | 0-1 |

Время установления рабочего режима, минут, не более | 10 |

Напряжение сети, В | 380/220 |

Частота, Гц | 50 ±1 |

Время проведения полного цикла контроля, мин, не более | 5 |

Время непрерывной работы, часов, не менее | 24 |

Температура эксплуатации, °С | От +15 до +35 |

Относительная влажность воздуха (при температуре 35 °С), не более | 95 % |

Средняя наработка на отказ, ч, не менее | 10000 |

Максимальная потребляемая мощность, кВт | 3 |

Полная масса всего оборудования, кг, не более | 500 |

Габаритные размеры терминала управления, мм | 600х800х1500 |

Габаритные размеры механической части (длина, ширина, высота), мм, не более | 3000х2000х2400 |

Средства управления, отображения и обработки информации (промышленный компьютер, общий терминал управления, сенсорный дисплей) | Есть |

Система самодиагностики | Есть |

Звуковая и световая сигнализация обнаружения дефекта | Есть |

Автоматическая система подачи контактной жидкости | Есть |

Контактная жидкость | Масло |

Автоматическая смена преобразователей | Есть |

Защитное ограждение | Есть |

Характеристики канала лазерного сканирования | |

Рабочий диапазон измеряемых расстояний по направлению лазерного луча, мм | 5-1500 |

Погрешность измерения геометрических размеров (в зависимости от диапазона измеряемого расстояния по направлению излучения лазера), % | ±0,1 |

Базовая система координат (количество координат измерений) | XoZ (2) |

Длина волны, нм | 660 |

Частота обновления данных, профилей/секунду, не менее | 250 |

Характеристики канала УЗК в стандартной комплектации | |

Ультразвуковой контроль с применением технологии на фазированных решетках | Есть |

Автоматическое регулирование усиления (АРУ) для поддерживания необходимого уровня чувствительности ультразвуковых каналов | Есть |

Режим автоматического слежения за наличием акустического контакта | Есть |

Время полной автоматической перенастройки, мин, не более | 5 |

Диапазон измерения амплитуд сигналов на входе приёмника, дБ | 67-107 |

Пределы допускаемой абсолютной погрешности настройки порогового индикатора (зона нечувствительности), дБ | ±0,3 |

Пределы допускаемой абсолютной погрешности измерения амплитуд сигналов на входе приёмника, дБ | ±0,5 |

Временная нестабильность уровня срабатывания порогового индикатора за 8 часов работы, дБ | ±0,5 |

Относительная погрешность установки амплитуды импульсов возбуждения | ±20 % |

Относительная погрешность установки длительности полуволн импульса ГИВ, % | ±10 % |

Максимальная чувствительность на частоте 5 МГц при отношении сигнал/ шум 6 дБ, мкВ | 150 |

Полоса пропускания приемника на уровне минус 3 дБ, МГц | 0,4-10 |

Диапазон регулировки чувствительности приемника, дБ, не менее | 90 |

Количество точек построения кривой временной регулировки чувствительности (ВРЧ) | 256 |

Характеристики терминала управления | |

Состав | Центральный модуль управления (промышленный компьютер) Электронный блок дефектоскопии Сервоконтроллеры робота-манипулятора и других механизмов Сенсорный дисплей Электросиловое оборудование Клавиатура и «мышь» Коммуникационное оборудование Средства аварийного отключения электропитания |

Габаритные размеры, мм | 600х800х1500 |

Напряжение, В | 380/220 |

Частота, Гц | 50 |

Мощность (общая), кВт | 4 |

Наличие защитного заземления и отключения | Есть |

- Робот-манипулятор Kawasaki

- Устройство смены преобразователей

- Терминал управления, включая центральный модуль управления, электронный блок дефектоскопии УЗК, сервоконтроллер робота-манипулятора, сенсорный дисплей, клавишная панель управления, манипулятор типа «мышь», электросиловое оборудование, коммуникационное оборудование

- Блок подготовки воздуха и контактной жидкости

- Поддон сбора контактной жидкости

- Колонна для установки манипулятора - 2 шт.

- Кассета крепления преобразователей

- Комплект ультразвуковых преобразователей

- Комплект мер дефектов

- Настроечный образец «СО-3Р»

- Комплект соединительных кабелей и крепежных приспособлений

- Видеокамера - 2 шт.

- Комплект ЗИП 1 комплект

- Стенд лазерного сканирования и дефектоскопии Робоскоп ВТМ-5000.

- Программное обеспечение Робоскоп ВТМ-5000

- Руководство по эксплуатации

- Гарантийный талон

- Упаковка