- Автооборудование

- Весовое и подъемное оборудование

- Газоаналитическое оборудование

- Геодезическое оборудование

- Динамометры

- Измерители влажности

- Инструмент

- КИПиА

- Контроль воздуха

- Контроль параметров освещения

- Лабораторное оборудование

- Медицина

- Метеорологическое оборудование

- Микроскопы

- Навигационное оборудование

- Неразрушающий контроль

- Оборудование контроля нефтепродуктов

- Охрана и безопасность

- Паяльное оборудование

- Подшипники и оборудование для них

- Промышленная мебель

- Промышленное оборудование

- Радиационный контроль

- Радиоизмерительное оборудование

- Радиосвязь

- Сварочное оборудование

- Сельхозоборудование

- Спектральный анализ

- Телекоммуникационное и IT-оборудование

- Услуги

- Электроизмерительное оборудование

.jpg)

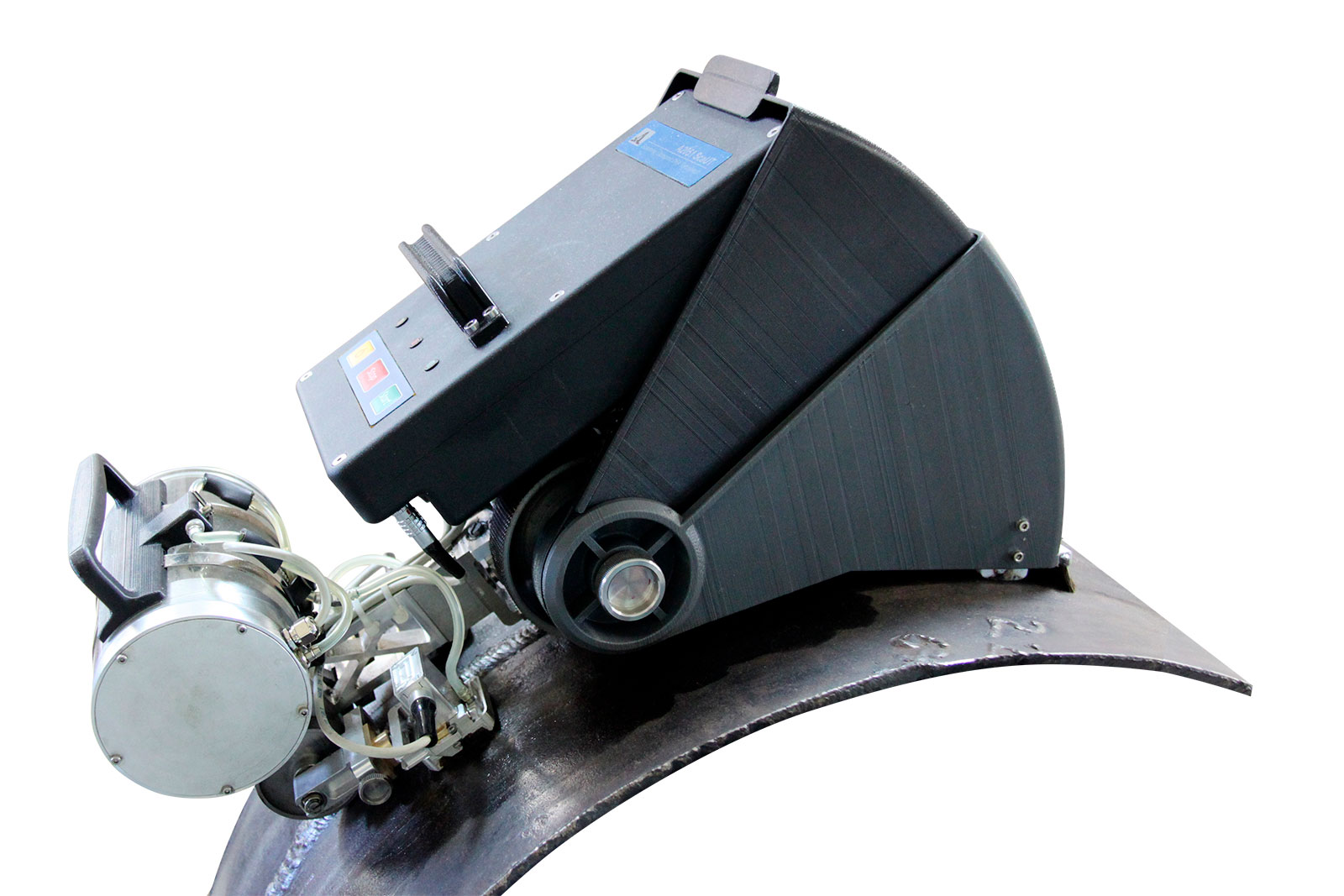

Ультразвуковой сканер-дефектоскоп АКС «А2051 ScaUT» предназначен для комплексного автоматизированного контроля стыковых сварных соединений металлоконструкций при толщине свариваемых деталей от 4 до 40 мм и радиусе кривизны внешней поверхности от 300 мм.

Сканер-дефектоскоп А2051 ScaUT предназначен для комплексного автоматизированного контроля стыковых сварных соединений металлоконструкций при толщине свариваемых деталей от 4 до 40 мм и радиусе кривизны внешней поверхности от 300 мм.

Ультразвуковым методом обеспечивается измерение толщины деталей, выявление и ранжирование дефектов сварного шва: пор, непроваров, шлаковых включений, трещин, подрезов и расслоений в околошовной зоне.

Лазерно-оптическим способом обеспечивается измерение смещения кромок шва, размеров и профиля валика усиления, обнаружение и измерение дефектов на внешней поверхности шва и околошовной зоны.

Основной областью применения А2051 ScaUT является производственный и эксплуатационный контроль трубопроводов.

Особенности и преимущества

- Ультразвуковой контроль реализован на базе двух многоэлементных антенных решеток и алгоритмов цифровой фокусировки апертуры (ЦФА), что обеспечивает максимально возможную для ультразвукового метода чувствительность к дефектам, селекцию их типов, измерение эквивалентной площади и полный контроль всего сечения шва и околошовной зоны

- Акустический контакт обеспечивается за счет автоматической подачи контактной жидкости из бака через инжекторы непосредственно под антенные решетки, что создает стабильный акустический контакт при малом расходе жидкости и позволяет контролировать не менее 10 погонных метров сварного шва от одной заправки бака

- Лазерно-оптический канал, кроме решения задач визуального контроля, непрерывно измеряет положение антенных решеток относительно оси сварного шва, что используется для коррекции траектории движения

- Транспортная система построена на базе магнитного мотор-колеса, что обеспечивает её надежное перемещение и удержание на всей окружности трубы, а так же прижим антенных решеток к поверхности

- Механический выключатель магнитного поля позволяет легко снимать и устанавливать сканер на поверхность тела трубы

- Трехмерный датчик угла наклона и система позиционирования GPS / ГЛОНАСС / Galileo обеспечивают пространственную привязку получаемых результатов

- Bluetooth гарнитура оператора (наушник) позволяет оперативно следить за процессом проведения контроля в зашумленных условиях и с помощью кнопки на гарнитуре дистанционно управлять движением сканера-дефектоскопа

- Управление всеми узлами устройства в процессе сканирования, обработка получаемых данных и хранение результатов измерений выполняется электронным блоком сканера-дефектоскопа

- Протокол контроля с перечнем обнаруженных дефектов и их параметров, а так же результаты проверки на соответствие проконтролированного шва действующим нормам отбраковки отображаются на встроенном дисплее

- Литий-феррум-полимерный аккумулятор, встроенный в электронный блок, обеспечивает непрерывную работу устройства в течение 4 часов с возможностью полного цикла заряда за 15 минут

- Моноблочное исполнение устройства позволяет транспортировать и эксплуатировать сканер-дефектоскоп силами одного оператора

Ультразвуковой сканер-дефектоскоп «А2051 ScaUT» имеет три основных режима работы

Режим ШОВ

Режим ШОВ предназначен для общей оценки состояния сварного шва.

В правой части экрана приведена таблица с указанием параметров и результатов контроля.

В левой части экрана отображается сечение сварного шва, на котором указаны

- Точка начала сканирования

- Положение сварного шва с учетом его расположения относительно сканера

- Область акустического контакта

- Места расположения обнаруженных дефектов

В центральной части сечения расположен цветовой индикатор оценки состояния сварного шва

- Зеленый (ГОДЕН) - количество, размеры и характер обнаруженных дефектов соответствуют нормативным документам

- Желтый (РЕМОНТ) - часть обнаруженных дефектов требует локального ремонта

- Красный (ВЫРЕЗ) - количество или характер обнаруженных дефектов не допускаются к ремонту и требуется удаления шва целиком

Режим КРОМКА

Режим КРОМКА предназначен для общей оценки смещения кромок сварного шва.

В правой части экрана приведена таблица с указанием параметров и результатов контроля.

В левой части экрана отображается окружность, на которой черным цветом зафиксировано положение правой кромки шва, а зеленым (красным) – относительное смещение левой кромки. Красным цветом выделены области, в которых смещение кромок превышает допустимое значение.

В центральной части окружности расположен цветовой индикатор оценки смещения кромок

- Зеленый (ГОДЕН) – характер и размеры смещения кромок соответствуют нормативным документам

- Желтый (РЕМОНТ) – определенный участок кромок требует локального ремонта

- Красный (ВЫРЕЗ) – смещение кромок не допускается к ремонту, требуется удаления шва целиком

Режим АНАЛИЗ

Режим АНАЛИЗ предназначен для детального изучения структуры сварного шва, с отображением информации о характере и количестве фиксированных дефектов и смещения кромок.

В левой верхней части экрана отображается совмещенное изображение сечения сварного шва и кромки, на котором приведена информация о сечении сварного шва, положении шва относительно расположения сканера и смещении кромок сварного шва.

В левой нижней части экрана отображается профиль сварного шва с указанием значения нестыковки кромок и наличия подрезов в шве.

В правой части экрана отображается трехцветный С-Скан и B-Скан с возможностью отображения геометрии кромок сварного шва

- Зеленый цвет – зона между поисковым и контрольным уровнями

- Желтый цвет – зона между контрольным и браковочным уровнями

- Красный цвет – область, соответствующая браковочному уровню

В центральной части экрана приведена таблица с основными результатами контроля (номер просматриваемого дефекта и его размеры), общая оценка шва и параметры текущего B-Скана.

| Параметр | Значение |

| Чувствительность к дефектам сварного шва, кв. мм | от 0,5 |

| Точность измерения геометрии сварного шва, мм | 0,2 |

| Скорость сканирования, м/мин | 2 |

| Диапазон контролируемых толщин, мм | от 4 до 40 |

| Объем бака для контактной жидкости, л | 1 |

| Радиус кривизны контролируемой поверхности, мм | от 300 |

| Диапазон установки скорости ультразвука, м/с | от 1000 до 9999 |

| Время непрерывной работы от аккумулятора, ч, не менее | 4 |

| Габаритные размеры, мм | 415 х 166 х 146 |

| Масса, кг, не более | 10 |

| Диапазон рабочих температур | от -30 до +50 °С |

- Сканер-дефектоскоп

- Руководство по эксплуатации

- Гарантийный талон

- Упаковка